锤式破碎机的锤头延长使用寿命的方法

来源:上海坤惠专注于高耐磨配件和破碎机械制造

1、引言

锤式破碎机是冶金、矿山、建材和电力等行业常用的破碎设备。锤头是其中主要的易磨损件,目前主要用高锰钢制作。但其抗磨性能差,适用寿命短,需要频繁换,不仅浪费材料,而且影响生产。上海坤惠机械工程技术有限公司是国内专业从事耐磨材料研制、开发、生产于一体的企业,是国家建材行业大型研磨和破碎设备耐磨产品的专业生产厂家,帮您提高锤头的适用寿命。

2、锤式破碎机的工作原理及锤头失效分析

(1)锤式破碎机的工作原理:

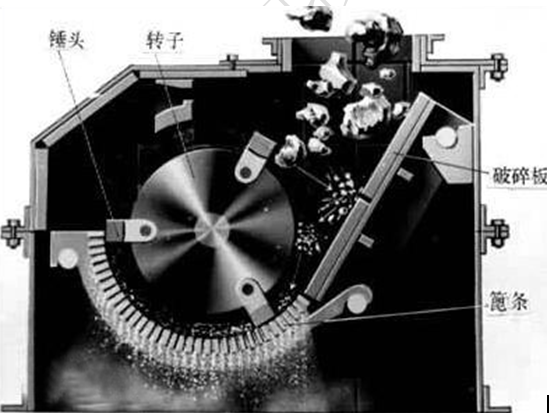

锤式破碎机主要是靠冲击能来完成破碎物料作业的。锤式破碎机工作时,电机带动转子作高速旋转,物料均匀的进入破碎机腔中,高速回转的锤头冲击、剪切撕裂物料致物料被破碎,同时,物料自身的重力作用使物料从高速旋转的锤头冲向架体内挡板、筛条,大于筛孔尺寸的物料阻留在筛板上继续受到锤子的打击和研磨,直到破碎至所需出料粒度再通过筛板排出机外。 (2)锤式破碎机失效分析

(2)锤式破碎机失效分析

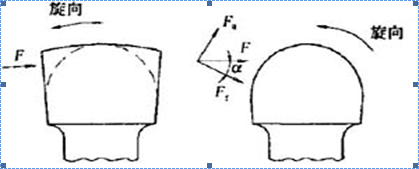

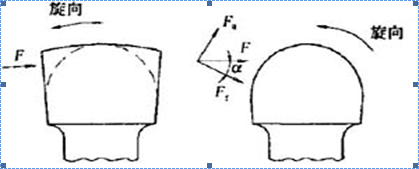

锤头在工作期间,除了受到撞击外,还受到物料的冲刷,这样长时间反复使用,锤头的工作面就会受到破坏,使表面形状发生变化,如果用在可逆式破碎机上,锤头两侧的棱角就都会被磨成光滑的圆弧面,如图1所示。锤头在工作初期,表面形状未发生改变时,锤头主要受到撞击磨损,物料从正面撞击金属表面产生塑性变形和撞击坑。当锤头的工作面磨成圆弧后,此时其表面所受的力发生了变化:假设原来锤头锤面受力为F,现在作用在磨损面上的力F可分解为2个分力,一个是垂直于锤面的法向力Fr=F•sinα,一个是平行于锤面的切向力Fq=F•cosα。法向力对锤头产生撞击作用,切向力对锤面造成切削、冲刷,两者的大小取决于冲击角α。在锤头工作初期,冲击角α=90°,这是表现为撞击磨损,当锤头磨损后,α角变小,F变大,这就使金属从锤面上迁移,变现为冲刷磨损,此类磨损是锤头失效的主要形式。尽管物料的撞击可产生一定量的加工硬化,但冲击力还不足以使锤头的工作面形成坚固的硬化层,造成锤头的耐磨性不够,再使得锤头在工作初期失效。因此提高锤头的硬度,可提高其耐磨性,从而减轻撞击磨损;提高材料的韧性有助抑制裂纹的产生和扩展,有利于减轻冲刷磨损。因此,选择合适的材料是提高锤头寿命的基本途径。

图1

3、锤式破碎机锤头材料的选择

(1)锰钢锤头

目前国内的破碎机锤头大部分使用高锰钢材质,其耐磨性不够,使用寿命非常短。破碎石灰石的吃透一般可使用60-90d,在某些特殊条件下,使用不到7d。同时由于锤头在工作中所受的冲击力并不大,使高锰钢锤头的加工硬化效果不显著,其抗冲刷磨损能力差。由于Cr能起到强化奥氏体,提高钢的硬度、强度和耐磨性的作用,因此在高锰钢中加入Cr元素,可使锤头大大强化。在破碎铁矿石时,锤头的适用寿命比普通高锰钢要高。

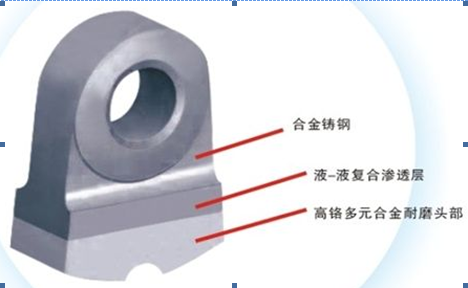

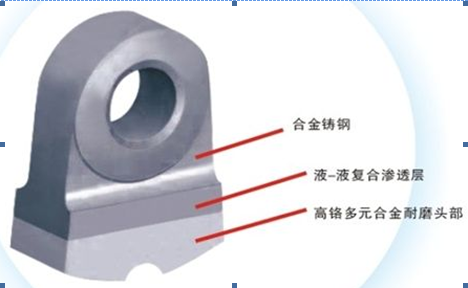

(2)锤式碎石机复合锤头

传统的高锰钢锤头耐磨性差,适用寿命短,耗材量大。为此,上海坤惠机械工程技术有限公司将锤头设计成锤柄和锤端分别制造。如图2所示,锤柄部分采用高锰钢或碳钢,使其具有足够的强韧性,锤头部分采用高铬铸铁。而高铬铸铁是一种具有优良耐磨性的材料,这样锤端就会有足够的耐磨性,同时由于高铬铸铁韧性较低,容易发生脆性断裂,所以锤柄选择高韧性的高猛钢或碳钢材质,克服了单一材料的缺点。

图2

根据上海坤惠机械工程技术有限公司多年的技术研发与生产,及客户反馈情况,可以看出,在水泥行业破碎水泥熟料,其使用寿命比高锰钢锤头高很多。

4其他因素

(1) 锤头的机构设计及制造质量

锤头的结构设计和几何形状对其热处理后的力学性能和内部金相组织有很大的影响。特别是厚度尺寸大的锤头,影响突出。通过对不同材质锤头断裂失效形式分析可知,造成锤头断裂的主要原因是其内部或表面存在不同程度的缺陷。由于缺陷的存在,使大部分锤头在适用初期发生断裂现象。因此,在锤头生产中,必须制定合理的铸造和热处理工艺。

(2) 破碎机的技术参数

破碎机技术参数也会影响锤头的适用寿命,其中主要的是转子的功率和转速。它们不仅关系到破碎机的生产能力,也关系到锤头冲击硬化的程度。锤头冲击硬化程度良好,其使用寿命就会有所延长。

(3) 所破碎物料的块度与硬度

物料块度越大,对其韧性要求越高,而物料硬度越高,对锤头材料硬度要求越高。具体型号的破碎机应采用适宜的给料粒度,这会在一定程度上延长锤头的适用寿命。

(4) 破碎机内部间隙的调整

破碎机内部间隙主要是指转子体育反击板、蓖条以及锤头之间的间隙。这些间隙的尺寸,会关系到蓖条及安全门附近是否有积料。如果积料存在,而锤头无法将积料从蓖条上压下时,锤头就会受到严重的摩擦磨损。因此,在适用的过程中,必须经常调整各部分间隙,使其处于适当范围之内。

锤式破碎机是冶金、矿山、建材和电力等行业常用的破碎设备。锤头是其中主要的易磨损件,目前主要用高锰钢制作。但其抗磨性能差,适用寿命短,需要频繁换,不仅浪费材料,而且影响生产。上海坤惠机械工程技术有限公司是国内专业从事耐磨材料研制、开发、生产于一体的企业,是国家建材行业大型研磨和破碎设备耐磨产品的专业生产厂家,帮您提高锤头的适用寿命。

2、锤式破碎机的工作原理及锤头失效分析

(1)锤式破碎机的工作原理:

锤式破碎机主要是靠冲击能来完成破碎物料作业的。锤式破碎机工作时,电机带动转子作高速旋转,物料均匀的进入破碎机腔中,高速回转的锤头冲击、剪切撕裂物料致物料被破碎,同时,物料自身的重力作用使物料从高速旋转的锤头冲向架体内挡板、筛条,大于筛孔尺寸的物料阻留在筛板上继续受到锤子的打击和研磨,直到破碎至所需出料粒度再通过筛板排出机外。

锤头在工作期间,除了受到撞击外,还受到物料的冲刷,这样长时间反复使用,锤头的工作面就会受到破坏,使表面形状发生变化,如果用在可逆式破碎机上,锤头两侧的棱角就都会被磨成光滑的圆弧面,如图1所示。锤头在工作初期,表面形状未发生改变时,锤头主要受到撞击磨损,物料从正面撞击金属表面产生塑性变形和撞击坑。当锤头的工作面磨成圆弧后,此时其表面所受的力发生了变化:假设原来锤头锤面受力为F,现在作用在磨损面上的力F可分解为2个分力,一个是垂直于锤面的法向力Fr=F•sinα,一个是平行于锤面的切向力Fq=F•cosα。法向力对锤头产生撞击作用,切向力对锤面造成切削、冲刷,两者的大小取决于冲击角α。在锤头工作初期,冲击角α=90°,这是表现为撞击磨损,当锤头磨损后,α角变小,F变大,这就使金属从锤面上迁移,变现为冲刷磨损,此类磨损是锤头失效的主要形式。尽管物料的撞击可产生一定量的加工硬化,但冲击力还不足以使锤头的工作面形成坚固的硬化层,造成锤头的耐磨性不够,再使得锤头在工作初期失效。因此提高锤头的硬度,可提高其耐磨性,从而减轻撞击磨损;提高材料的韧性有助抑制裂纹的产生和扩展,有利于减轻冲刷磨损。因此,选择合适的材料是提高锤头寿命的基本途径。

图1

(1)锰钢锤头

目前国内的破碎机锤头大部分使用高锰钢材质,其耐磨性不够,使用寿命非常短。破碎石灰石的吃透一般可使用60-90d,在某些特殊条件下,使用不到7d。同时由于锤头在工作中所受的冲击力并不大,使高锰钢锤头的加工硬化效果不显著,其抗冲刷磨损能力差。由于Cr能起到强化奥氏体,提高钢的硬度、强度和耐磨性的作用,因此在高锰钢中加入Cr元素,可使锤头大大强化。在破碎铁矿石时,锤头的适用寿命比普通高锰钢要高。

(2)锤式碎石机复合锤头

传统的高锰钢锤头耐磨性差,适用寿命短,耗材量大。为此,上海坤惠机械工程技术有限公司将锤头设计成锤柄和锤端分别制造。如图2所示,锤柄部分采用高锰钢或碳钢,使其具有足够的强韧性,锤头部分采用高铬铸铁。而高铬铸铁是一种具有优良耐磨性的材料,这样锤端就会有足够的耐磨性,同时由于高铬铸铁韧性较低,容易发生脆性断裂,所以锤柄选择高韧性的高猛钢或碳钢材质,克服了单一材料的缺点。

图2

4其他因素

(1) 锤头的机构设计及制造质量

锤头的结构设计和几何形状对其热处理后的力学性能和内部金相组织有很大的影响。特别是厚度尺寸大的锤头,影响突出。通过对不同材质锤头断裂失效形式分析可知,造成锤头断裂的主要原因是其内部或表面存在不同程度的缺陷。由于缺陷的存在,使大部分锤头在适用初期发生断裂现象。因此,在锤头生产中,必须制定合理的铸造和热处理工艺。

(2) 破碎机的技术参数

破碎机技术参数也会影响锤头的适用寿命,其中主要的是转子的功率和转速。它们不仅关系到破碎机的生产能力,也关系到锤头冲击硬化的程度。锤头冲击硬化程度良好,其使用寿命就会有所延长。

(3) 所破碎物料的块度与硬度

物料块度越大,对其韧性要求越高,而物料硬度越高,对锤头材料硬度要求越高。具体型号的破碎机应采用适宜的给料粒度,这会在一定程度上延长锤头的适用寿命。

(4) 破碎机内部间隙的调整

破碎机内部间隙主要是指转子体育反击板、蓖条以及锤头之间的间隙。这些间隙的尺寸,会关系到蓖条及安全门附近是否有积料。如果积料存在,而锤头无法将积料从蓖条上压下时,锤头就会受到严重的摩擦磨损。因此,在适用的过程中,必须经常调整各部分间隙,使其处于适当范围之内。

上一篇: 双金属复合锤头的铸造介绍

下一篇: 耐磨锤头生产工艺发展现状概况